La manutenzione è una dimensione indispensabile per qualunque attività produttiva. Mantenere in funzione gli impianti e ridurre il più possibile le ore di down sono le due priorità che l’azienda deve considerare quando si progetta la strategia di manutenzione di una fabbrica, uno stabile o anche di un sistema più elementare.

Il concetto di manutenzione e i suoi approcci sono cambiati molto negli anni, trasformando le professioni e i modi in cui le operazioni di riparazione avvengono. Oggi si è imposto il modello di manutenzione predittiva, che lavora grazie a big data e sistemi di automazione.

Ora, ad esempio, è imprescindibile la presenza di un Operations Manager in azienda che compie le opere di manutenzione ordinaria, affiancato di volta in volta dalla ditta di riferimento per questo o quell’impianto. La squadra dell’Operations Manager può anche essere più popolosa, includendo uno o più assistenti in base alle necessità della struttura.

In questo articolo, scritto insieme agli esperti di CSW Automazione, descriviamo i tre approcci possibili alla manutenzione, reattivo, preventivo e predittivo, raccontando come è possibile passare allo stile preventivo grazie alla tecnologia dell’Internet of Things.

Manutenzione predittiva – definizione

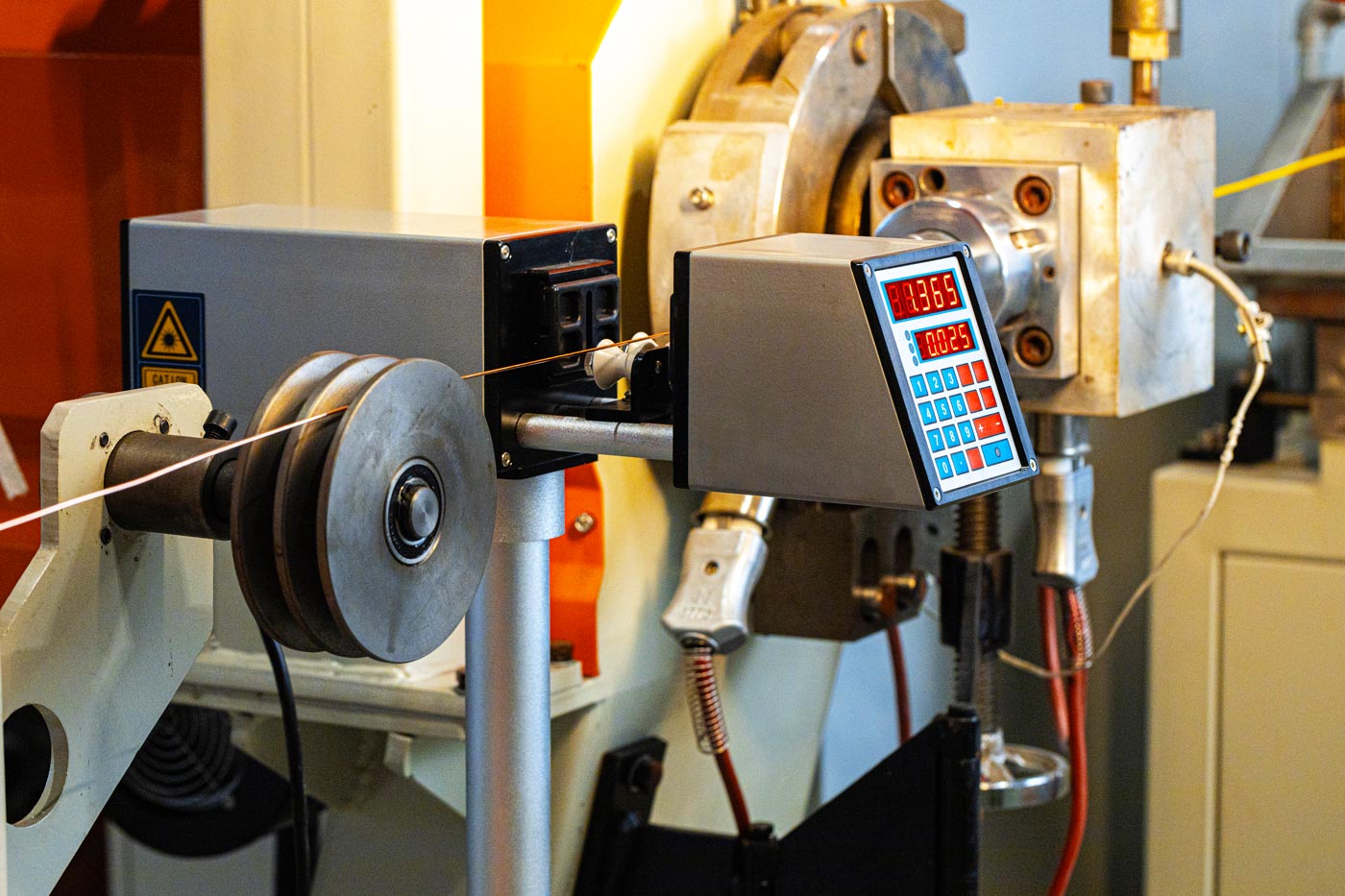

La manutenzione predittiva mira a mantenere operativi gli impianti intervenendo su di essi solo nel momento in cui i dati prodotti dall’infrastruttura automatizzata prevedono un possibile guasto delle componenti. Cosa significa? Con l’avvento dell’automazione in campo industriale e non solo, i nostri macchinari producono in continuazione dati sul loro stato di salute. Questi dati, se vengono convogliati e analizzati possono essere in grado di prevedere dei guasti che potrebbero verificarsi nell’immediato futuro.

Il programma che permette questo calcolo si chiama CMMS, ovvero Computerized Maintenance Management System. I CMMS funzionano grazie ad algoritmi che effettuano valutazioni strategiche prese poi in carico da dei data analyst in grado di interpretare i report.

I vantaggi della manutenzione predittiva sono molti:

- è l’approccio che più di tutti minimizza tempi di down degli impianti;

- permette di controllare con anticipo i momenti in cui effettuare le manutenzioni;

- riduce drasticamente il rischio che qualche componente del sistema si rompa senza preavviso, generando danni sul fronte sicurezza e, di conseguenza, monetario.

Manutenzione reattiva, preventiva e predittiva

Nella storia si sono avvicendati tre tipi di approcci al tema della manutenzione di uno stabile.

- Il primo, nonché il più classico, è quello reattivo. Chi applica una manutenzione reattiva entra in azione solo in presenza di un guasto. Si minimizzano così i costi della manutenzione in sé e per sé, ma aumentano esponenzialmente i possibili danni collaterali che un guasto può provocare.

- Con la manutenzione preventiva questi danni collaterali vengono ridotti, dato che periodicamente si decide di sostituire le componenti di un impianto a prescindere dal loro stato di salute. Questo talvolta sacrifica componenti ancora funzionanti ma è già un passo avanti.

- La manutenzione predittiva mette assieme il buono dei primi due approcci. Interviene solo quando il sistema presenta dei sintomi che potrebbero portare a un guasto, massimizzando l’efficienza e riducendo il down time.

Manutenzione predittiva: come implementarla

Per implementare un sistema di manutenzione predittiva bisogna automatizzare la propria struttura, investendo in tecnologia e innovazione. Tutti gli impianti devono essere in grado di produrre dati sul loro stato di salute e sul loro funzionamento. Una volta che questo è possibile, i dati andranno convogliati in un CMMS.

Il CMMS è la piattaforma di controllo che genera i report sull’usura delle componenti degli impianti e che avvisa quando è necessaria un’operazione di manutenzione predittiva. La manutenzione predittiva non è solo conveniente dal punto di vista dell’efficienza, ma anche da quello della sicurezza: meno guasti significa anche meno rischi per chi opera sui macchinari e, di conseguenza, meno malattie, infortuni e problematiche legali ad essi correlate.

Leggi anche l’articolo: Cosa sapere sulla planimetria catastale

More Stories

Ottimizza il Tuo Picking con il Sistema Pick to Light

Strategie di comunicazione sostenibile: l’importanza dell’agenzia di comunicazione nella promozione della sostenibilità d’impresa

Come aggiornare e curare Google Business Profile per attività